1/8 Pocher Porsche 911 (993) - Teil 5 - Karosserie

Achtung, der Blogbericht bereichert Euch mit wertvollen BAU-TIPPS!

Liebe Modellistos, ihr lest gerade den 5. Teil der Porsche Baustory. In diesem Teil geht es ans Blech, naja eher ans Kunststoff. Pocher hat bei diesem Bausatz die Eigenheit erdacht, die Karosserie aus Kunststoff zu fertigen. Um eine gewisse "Wertigkeit" über ein hohes Modellgewicht zu erreichen, wurde die Chassis-Wanne aus dickem, massivem DieCast gegossen. Details dazu findet ihr im 4. Teil. Großteils werden Modellautos im Materialmix umgekehrt gebaut. Die Karosserie besteht aus DieCast und das Chassis meist aus Kunststoff. Feine Details (Kleinteile) werden sowieso meist aus Kunststoff (Resine o.ä.) gespritzt.

Sehen wir uns doch gleich die Bilder der Karosserie an...

Die Karosserie-Teile um die es in diesem Teil hauptsächlich geht

Auch wenn die Karosserie aus Kunststoff besteht, hat sie viele Grate die entfernt werden müssen. Auch im großen 1/8er Maßstab hat es Pocher bei diesem Bausatz geschafft, Öffnungen geschlossen darzustellen. Das kann man so aber nicht stehen lassen...

BAU-TIPP: Mit einer kleinen Schleifhülse für den Proxxon Micromot, den ich verwende (gibts auch von Dremel), schleift man vorsichtig bis das Gitter sichtbar wird. Dann am besten händisch mit feinem Schleifpapier weiter schleifen, bis das Kunststoff so dünn wird, dass die einzelnen Segmente von selbst herausfallen. Schleift man zu viel, wird das Gitter (das bestehen bleiben soll) so dünn, dass es reißt. Das heißt dann - neuen Frontbumper kaufen...So sieht das ganze nun offen aus.

Der mittlere Schlitz im Front-Bumper wird ebenso vorsichtig ausgeschliffen. Aber komplett bis das Gitter heraus fällt. Es wird durch ein Photo-Etch Teil ersetzt.

Im Frontbumper sind 3 Öffnungen zu öffnen. Links und rechts und vorne der schmale Schlitz.

Da ich den Porsche teilweise gebaut gekauft habe, wurde am Heckdeckel schon etwas herum experimentiert und die Klappe im oberen Bereich verdünnt. Das sah leider nicht sehr schön aus. Darum habe ich diesen Bereich nochmals verkittet.

Der helle Bereich am Bild oben ist Kitt und wird fast komplett wieder sauber abgeschliffen.

Damit die Heckklappe nicht durchs Grillgitter schaut, muss die Öffnung innen etwas vergrößert werden.

Bis zur angezeichneten Linie wird das Material mit einer kleinen Feile entfernt.

Die Innenseite der Heckklappe ist soweit verschliffen

Die Heckklappe bekommt auch innen etwas Struktur. Das Teil wurde aus 0,5 mm Styrene gefertigt...

...und verklebt.

Da an diesem Pocher Bausatz alles richtig klapprig ist, so auch die Türscharniere, müssen diese spielfrei werden.

BAU-TIPP: Die Kunststoff-Zapfen werden durch Messingrohre ersetzt.

4 Stück werden gemacht

Die Messingrohre werden mit UHU Endfest dauerhaft verklebt.

Die Türen und die Scheibenrahmen lassen sich ganz gut über die Abstandhalter, wo sie befestigt sind, einstellen und anpassen. Das ist recht aufwendig da nur sehr wenig Material entfernt werden muss. Die Türen mit dem Rahmen werden immer wieder an die Karosserie gehalten um den Sitz zu prüfen. Dann beginnt das Spiel von vorne bis alles passt.

Die modifizierten Scharniere werden fix mit UHU Endfest verklebt.

Das Türblatt wird, bis zum Aushärten des Klebers, mit Abstandhalter aus Styrene fixiert.

ein kleines Video zum smoothen Türöffnen ;-)

Am Bild oben kann man die schlechte Qualität erkennen. Grate wo man hinschaut. Alle Grate werden fein verschliffen.

Die Heck-Klappe war sehr klapprig verbaut. Wie bei den Türscharnieren, war auch hier viel zu viel Spiel...

Abhilfe bringt eine eingeklebte Messingbuchse als Lagerung.

Mit UHU Endfest wird alles stabil verklebt. So lässt sich die Heck-Klappe geschmeidig Öffnen und Schließen. ;-)

Die Scheinwerfer Linsen oder Reflektoren sind auch eher billig und einfach ausgefallen. Nur ein Sticker soll die Details bringen. Damit etwas mehr "Leben" in die Lichter kommt, habe ich 2 Transparente LEDs verbaut die optisch die Xenon-Lampen darstellen.

Etwas mehr Detailgrad mit den LEDs

Wenn das Streuglas drüber ist, sieht es besser aus.

Damit die Radhausschalen einen Halt finden und fest sitzen werden Styrene-Leisten gesetzt.

Eine kleine Reparatur war am 3. Bremslicht notwendig.

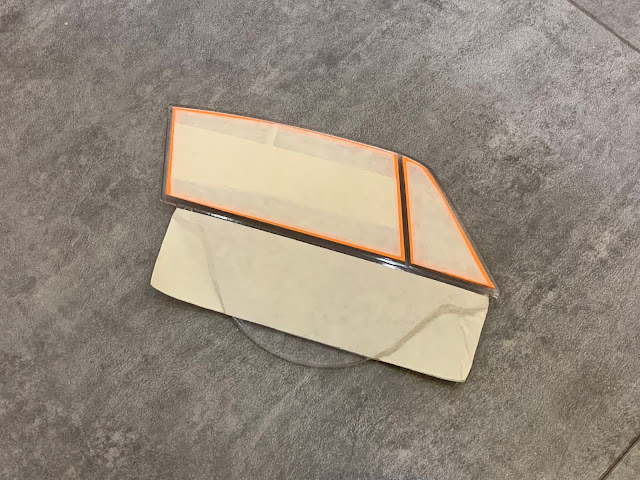

Eine Anschlagleiste aus Styrene ist für die hinteren Seitenscheiben notwendig. Sie dient auch als Sichtschutz damit man nicht durch den Spalt in den Innenraum sieht.

Innenseite der Sichtschutzleiste

Am Heck bringen wir Details mit der Einbuchtung für das Heckklappen-Schloß ein. Mit einem feinen Bohrer wird der Bereich angebohrt...

Die Öffnung wird mit einer Minifeile aufgefeilt.

Um das Loch zu verschließen, verwenden wir ein Stück Styrene und verkleben es.

Die Unterseite der Schloßvertiefung.

Die innere, ich nenne es mal Dichtleiste, verjüngt sich an der A-Säule nach unten und verschwindet dann. Hier entsteht um den Scheibenrahmen ein unschöner Spalt in den Innenraum.

Das Material der Verjüngung wird entfernt...

...und gegen eine Styrene Leiste ersetzt die bis in den Schwellerbereich reicht. Diese Leiste verschließt den Spalt.

Die Aufnahmen der vorderen Scheibenwischerarme sind zu weit vorne, werden verschlossen und etwas nach hinten zur Windschutzscheibe versetzt. So sitzen die Wischer viel besser.

Jetzt gehts erst ins richtig "Eingemachte" der Scratchbuild des Schiebedachs beginnt.

Wer sich drüber traut kann an so einem Modell aufwendigere Verbesserungen einbringen. Ich habe mich dafür entscheiden dem 993 ein Schiebedach zu verpassen. Da es sich um ein reines Display-Modell handelt sind keine beweglichen Teile dabei. Das geöffnete Teil wird aber nach dem Original detailiert. Dazu recherchiert man erstmal kräftig im Netz um laut Detailbilder nachzubauen.

nachdem man die richtige Platzierung der Dachöffnung ausgemessen hat bohrt man die Öffnung auf...

mit dem selben Bohrer "fräst" man die Öffnung auf und feilt die Kanten sauber und glatt.

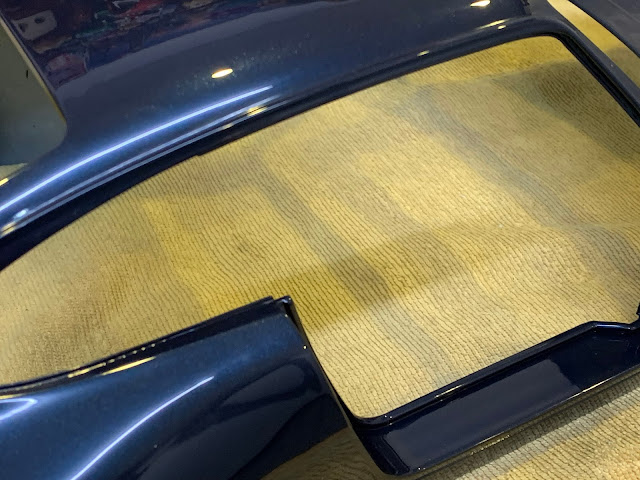

Im oberen Bild erkennt man wie dick das Kunststoff am Dach ist. Es ist viel zu dick. Darum muss im hinteren Bereich der Dachöffnung ein dünnes Blech simuliert werden. Darunter schiebt sich das Schiebedach. Realisiert wird das Blech mit einem Styrene-Teil das bündig eingeklebt wird.

Damit wir die Radien an den Ecken bekommen, wird vom Styrene etwas entfernt und glatt geschliffen bzw. gefeilt.

Das nach hinten verdünnte "Blech" aus Styrene

Alles muss fein verspachtelt und verschliffen werden, damit man die Umrisse des Styrene-Einsatzes nach dem Lackieren nicht sieht.

Auf der Innenseite sieht das ganze so aus. Es entstehen mehrere Schichten.

Die Öffnung am Dach wird genau auf die Scheibeneinheit übertragen.

nachdem man die richtige Platzierung der Dachöffnung ausgemessen hat bohrt man wieder die vergrößerte Öffnung für den Schiebedachrahmen auf...

es kommen einige Löcher dabei raus...

...dann "fräst" man mit dem Bohrer die Öffnung auf und feilt die Kanten sauber und glatt.

In der Zwischenzeit habe ich die Schiebedachrahmen aus Styrene nach Detailbildern eines Originals nachgebaut.Es kommen diverse Materialien zum Einsatz wie Messing und Mikroschrauben

Der untere Rahmen ist eingeklebt.

Darüber kommt der obere Rahmen.

Der untere Rahmen ist komplett eben mit dem umgebenden "Dachhimmel."

Alle Karosserieteile werden grundiert

Dann kommt der Basislack (Porsche ozeanblau metallic)

Es folgen mehrere, dünne Schichten Klarlack glänzend immer mit Zwischenschliff.

Alle Bereiche der Karosserie werden geschliffen. Nach der letzten Klarlackschicht (meist nach der 3.Schicht) wird noch einmal vorsichtig geschliffen und anschließend poliert bis richtiger Tiefenglanz entsteht.

es entsteht nach mühevoller Polierarbeit ein schöner Tiefenglanz.

Pocher meinte es sieht gut aus, wenn man die schwarzen Scheibenrahmen aufklebt. Tut es leider nicht, da die Klebebilder viel zu breit sind und nicht hochwertig aussehen. Darum machen wir uns etwas Mehrarbeit und lackieren die Scheibenrahmen semi-matt schwarz. Dazu müssen wir alles maskieren.

BAU-TIPP: nehmt immer gutes Zierlinienband aus dem Fachhandel, kein billiges Abklebeband. Nur mit hochwertigem Band werden die Kanten scharf ohne das der Lack ausfranst. Und das sieht nicht schön aus.

alle Rahmen sind semi-matt schwarz

Der Lack wurde mit der Airbrush-Pistole dünn aufgetragen. Danach kommt ein 2. Durchgang und nicht zu nass bzw. zu dick aufsprühen. Das Abdeckband vorsichtig ablösen und es entsteht eine schöne Kante.

Auch der Bereich am Dachrahmen wird lackiert.

Durch die dünnen Lackschichten via Airbrush gehen keine kleinen Details verloren.

Es fehlt an der Karosserie komplett die B-Säule. Wenn man die Türen schließt klafft hier ein offener Spalt in den Innenraum.

Aus Styrene befestigen wir die "B-Säule" direkt am hinteren Scheibenrahmen.

Die hintere Scheibe mit Scheibenrahmen wird ausgerichtet und verklebt

Oben sieht man das weiße Styrene, dass den Spalt nach Innen abdeckt. Das Styrene wird schwarz-semi-matt lackiert und mit schwarzer DC-Fix Samtfolie verkleidet.

Dann werden Windschutz- und Heckscheibe sauber verklebt. Der vordere Bumper wird mit den Originalschrauben perfekt ausgerichtet und verschraubt.

Vor der Hochzeit mit dem Chassis im Endfinish muss innen alles fertig sein!

Die Montage der inneren Verkleidungen am Dach und der Säulen findet ihr detailiert im <<< Teil 3 - Interieur >>>

In diesem Zustand (noch ohne Türen und Heckbumper) lässt sich die Karosserie von vorne über das fertige Chassis stülpen und verschrauben.

Fazit:

In diesem Teil entsteht sehr viel äußere Optik, die das Modell besonders und zu einem Einzelstück werden lassen. Es musste wirklich viel Zeit investiert werden um eine schöne und wertige Optik entstehen zu lassen.

Weiter geht es hier im nächsten Teil:

Happy Modeling, Andreas

Keine Kommentare:

Kommentar veröffentlichen